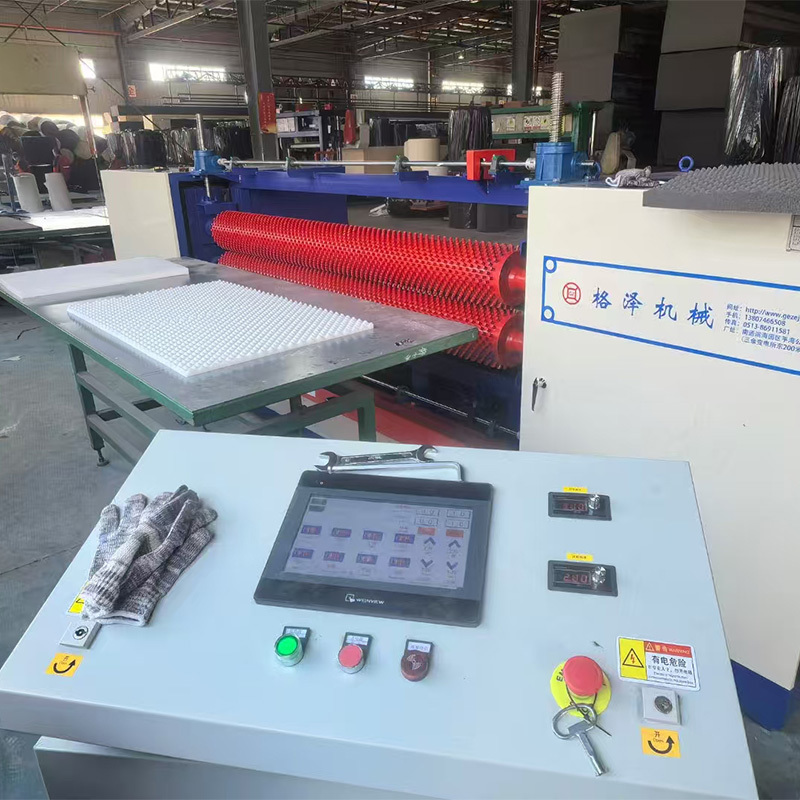

海绵发泡机生产时泡沫不均匀的技术分析与解决方案

发布时间:

2025-08-19

在聚氨酯、橡胶等材料发泡生产过程中,泡沫不均匀是常见的工艺缺陷。这种现象主要表现为泡孔大小不一、密度分布失衡或局部塌陷,直接影响产品的缓冲性能与外观质量。通过分析设备参数、原料特性和工艺控制的关联性,可系统性地解决该问题。

原料因素的控制要点发泡剂结团或粒径过大会导致分散不均,需确保发泡剂储存干燥并使用前过筛处理。配合剂含水量超过0.0347%时,水分蒸发会破坏泡孔结构,建议对碳酸钙等填料进行105℃烘干处理。再生胶含胶率低于16%易产生气泡,可通过提升含胶率至24%来改善。同时需注意发泡剂与硫化剂的分解温度匹配,避免反应速率失衡。

设备参数的优化方向混炼阶段辊温超过65℃可能引发发泡剂预分解,建议控制密炼机卸料温度在50℃以下。注射系统需维持10-15MPa的稳定压力,压力波动超过0.4MPa会导致填充密度差异。模具温度宜保持在35-45℃区间,温度过低会延长固化时间形成大泡孔,过高则可能造成内胆变形。对于环形生产线,建议每日开机前对模温机预热30分钟以上。

工艺管理的改进措施胶料混炼时应采用大辊距操作,确保至少8次翻包使配合剂分散均匀。增加挤出机处理工序可有效排除胶料中的气泡,较直接拉片成型方式气泡量减少60%以上。硫化阶段需监控模腔内压,气囊模与产品轮廓的吻合度偏差应小于1.5mm,避免局部压力不足产生空隙。对于连续化生产,建议每4小时用X光扫描检测泡沫密度分布。

通过建立原料检测标准、设备点检制度和工艺参数数据库,可实现对泡沫均匀性的全过程控制。实际应用中需根据具体配方调整参数,建议先进行小试确定工艺窗口。定期维护混合头、更换密封件等易损件,也是保障稳定生产的重要环节。

上一页

上一页

Latest News

最新消息

2025-09-05

2025-09-05

2025-08-25

2025-08-25

2025-08-19

2025-08-19

2025-08-13

2025-08-13

Get a Free Consultancy

获得免费咨询