原材料涨价潮中的破局之道:海绵机械的降本逻辑

发布时间:

2025-08-04

2025年,全球化工原料价格持续波动,聚醚、TDI等海绵核心原材料成本同比上涨18%-25%(数据来源:行业公开报告)。面对这一现状,许多海绵制品企业开始将目光转向生产环节的精细化管控。而作为生产核心的海绵机械,正通过三个维度的技术革新,成为企业应对成本压力的关键支点。

一、从"粗放加工"到"精准控制"的能效升级

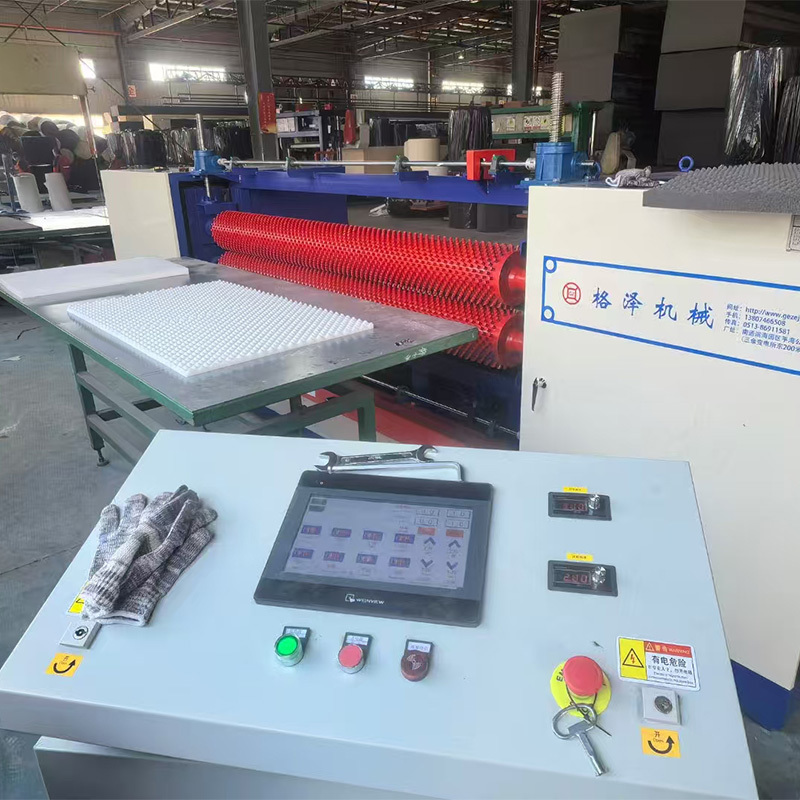

传统海绵机械的原料损耗率普遍在8%-12%,主要源于发泡比例不稳定、切割余料过多等问题。新一代智能控制系统通过实时监测密度与温度参数,将原料利用率提升至93%以上。例如某广东企业引入的德国技术切割机组,通过三维扫描优化裁切路径,使每立方海绵的边角废料减少40%。

二、设备寿命周期与维护成本的平衡术

频繁故障维修是隐形成本的重灾区。宁波某厂商的案例显示:采用模块化设计的海绵机械,可将常规故障修复时间从6小时压缩至90分钟内,同时备件更换成本降低35%。这种设计延长了关键部件的使用周期,尤其适合中小型企业避免"买得起修不起"的困境。

三、工艺革新带来的综合效益

冷发泡技术的普及正在改变行业生态。相比传统热发泡工艺,其能耗降低约30%,且无需依赖特定温湿度环境。山东一家专注汽车座椅海绵的企业通过改造生产线,在同等原料投入下年产量增加15%,同时减少约20%的电力支出。这种工艺对机械精度的要求较高,但长期回报显著。

当前,约67%的海绵制品企业仍在使用5年以上机龄的设备(中国塑协数据)。在原材料价格短期内难以回落的背景下,通过设备迭代或技术改造实现降本,已成为更具确定性的选择。值得注意的是,不同规模企业需根据自身产能需求评估投入产出比——并非先进的技术都适合所有场景,但拒绝升级可能意味着更大的机会成本。

上一页

上一页

Latest News

最新消息

2025-09-05

2025-09-05

2025-08-25

2025-08-25

2025-08-19

2025-08-19

2025-08-13

2025-08-13

Get a Free Consultancy

获得免费咨询